最难制造的机械设备,中国终于突破封锁!请记

燃气轮机起源于19世纪,是第二次工业革命的产物,如今还被广泛使用在交通、电力、航天等多个领域。但实际上,燃气轮机至今依然是最难制造的机械设备。如今中国终突破封锁,而我们必须要感谢一位37岁的美女博士。

01 燃气轮机有多难制造?

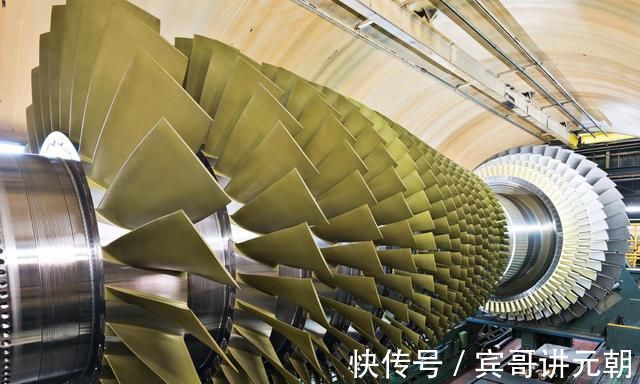

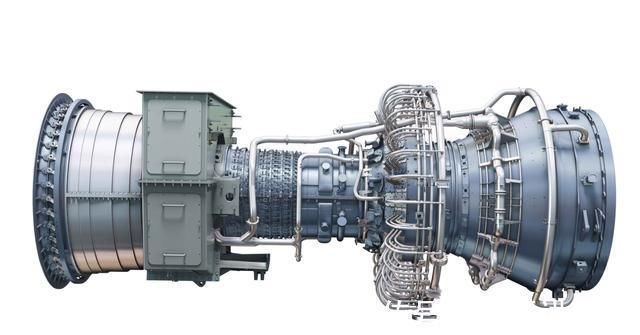

燃气轮机由压气机(Compressor)、燃烧室(Combustor)和透平设备(Turbine)三部分组成,原理是压气机从外界吸入空气,经过轴流式压气机逐级压缩增压;压缩空气进入燃烧室与喷入燃料燃烧生成高温高压的气体,通过气体排出阀排出,吹动叶片旋转带动涡轮旋,进而使压气机高速旋转。

在燃气轮机中,压气机是由燃气涡轮膨胀做功来带动的,涡轮发出的机械功约有一半是带动压气机运动,其余的一部分机械功才是进行动力输出;所以在燃气轮机起动的时候,首先需要电动机带动压气机启动,直到燃气涡轮机械功大于压气机消耗的机械功时,燃气轮机才能自身独立工作。

原理似乎并不复杂,但燃气轮机持续工作中,为了保持相当高的动力,温度要保持在1000度左右,而且需要长期在这种温度中维持上万小时,并且不能出现损坏,这对于燃气轮机的材料要求极高。

除了材料,还需要考虑如何将压气机的压缩比和燃烧室的燃料混合时充分燃烧,产生最大压力,同时高温高压的气体吹向叶轮,叶轮要在高温高压中能长期稳定的旋转,这就跟冰块放在火里面,还要求冰块不能化掉一样。

在这种情况下还要减少叶轮旋转需要带动压气机的机械能,增加透平设备产生的机械能,这需要在冷却方式、流道、 叶型、材料、涂层、控制等方面不断进行改进和优化,才能提高效率,但是这些技术早已被 GE、西门子、三菱为主的重型燃气轮机产品垄断并拒绝技术转让,我国只能通过自研,技术水平与顶尖巨头比还有较大的差距。

那我国的燃气轮机到底发展得怎样了?关注我,了解更多中国科工的真相。

2020年11月27日,东方电气自主研发的国内首台F级50MW机顺利实现满负荷稳定运行,E级别燃烧室温度在1200度,F级在1400度,H级别温度在1600度左右,这意味着我国打破了西方的专利垄断,可以生产出优秀的重型燃气轮机,东方电气已经在三大部件及其他辅助系统有了较大突破,尤其是叶轮设计和材料方面的进步对于我国下一级别H级300MW的燃气轮机起着决定性作用。

02 为何要重点研究燃气轮机?

燃气轮机实际上是第二次工业革命的产物,而在如今电机已经非常普遍的情况,很多人可能都有疑问,为什么我们还要花这么多精力去研究一个过时的东西?作为一个靠谱的科普作者,我可以告诉大家,燃气轮机不但没有过时,而且非常重要。

燃气轮机对于燃料的要求不高,任何燃料都可以,但是为了提高效率和保护环境,现在主要烧天然气,随着我国“十四五”绿色能源发展计划的实施,低碳经济、碳中和就成了重中之重,低污染的能源受到重视,其相关产业的研发工作早已展开,《电力发展“十三五”规划》已明确了天然气发电项目建设目标,2020年将实现气电装机容量占 比超过5%,总体规模达110GW(吉瓦)。

在《能源发展“十三五”规划》中,氢能和燃料电池被列为需要集中攻关的关键技术。美日欧等发达国家相继将氢能发展列入国家能源发展规划,目前产业发展迅速,用清洁的氢燃料替换天然气,也是未来燃气轮机发电趋势。

但氢的缺点也比较明显,首先腐蚀性强,热值高燃烧快,很难控制燃料补给速率。所以目前单独使用比较困难,多数是和天然气混合加入燃气轮机,或者经过工业加工,氢气和二氧化碳形成甲烷和甲醇等清洁能源。

下一篇:没有了